Краткое описание продукта

BMC от Kaerda: текучий термореактивный материал, армированный волокнами, для сложных высокопроизводительных компонентов. Мы обеспечиваем превосходную формуемость, отличную электроизоляцию и термическую стабильность для сложных применений.

категория

Тип волокна

Стекловолокно

Производственная линия

7

Прод. Cap.

20 000 тонн

Настройка

Да

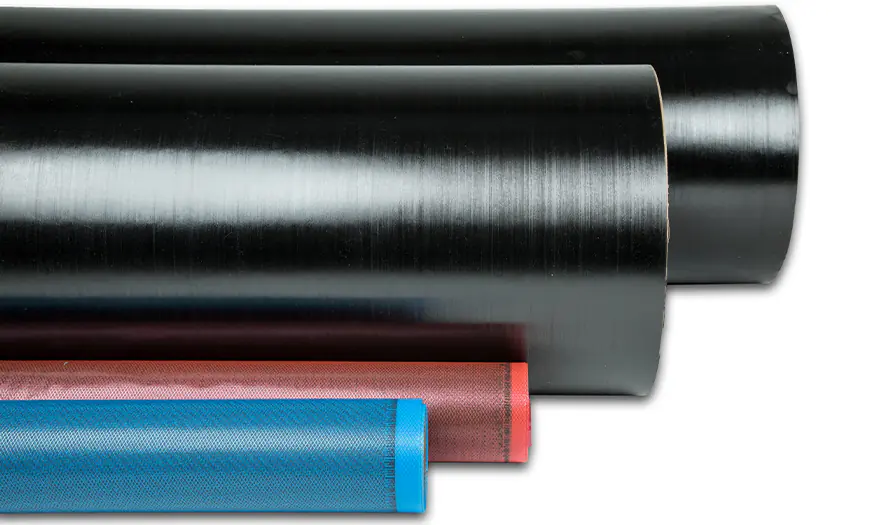

Kaerda Компаунд для объемного формования (BMC)

Высокая производительность для сложных приложений

Что такое компаунд для объемного формования (BMC)? Bulk Molding Compound (BMC) - это армированный волокнами термореактивный полимерный материал, который поставляется в сыпучем или тестообразном виде. В отличие от листовых композитов, этот густой формовочный компаунд обладает превосходными характеристиками текучести, что делает его исключительно подходящим для производства сложных трехмерных деталей с мелкими деталями методом литья под давлением или компрессионного формования.

Типичный материал формовочной смеси BMC от Kaerda состоит из:

- Термореактивная смола: Высококачественные полиэфирные или виниловые эфирные смолы, которые при отверждении образуют прочную, сшитую структуру.

- Арматура: Измельченные нити стекловолокна, интегрированные в смоляную пасту для обеспечения надежной механической прочности.

- Наполнители и добавки: Минеральные наполнители и специализированные химические вещества для улучшения таких свойств, как огнестойкость, электроизоляция, обработка поверхности и цвет.

Уникальная природа этого формовочного компаунда делает его идеальным для применений, требующих сочетания электрической, термической, механической и химической стойкости.

Процесс производства формовочных смесей в Каэрде

Процесс производства формовочных смесей на заводе Kaerda рассчитан на эффективность и качество от сырья до готового компонента.

- Компаундирование: Процесс начинается в наших специализированных сверхмощных миксерах (тестомесителях). Здесь смоляная паста, наполнители, добавки и, наконец, измельченная стекловолоконная арматура тщательно смешиваются в контролируемых условиях, чтобы создать однородную, похожую на тесто густую формовочную смесь.

- Формование: Подготовленный BMC готов к формованию. Его дозируют в полость формы, и под воздействием тепла и давления (компрессионное или литьевое формование) он вытекает, заполняя все мельчайшие детали. Происходит реакция термореакции, сшивающая полимерные цепи и создающая прочную, жесткую и стабильную по размерам деталь.

- Финишная обработка: Благодаря точности процесса, формованные детали BMC часто практически не требуют вторичной обработки, что напрямую способствует экономии средств и ускорению сроков производства.

Наше мастерство в процессе изготовления объемных формовочных смесей обеспечивает стабильное качество и производительность каждой детали, которую мы производим.

Ключевые особенности и преимущества наших толстых формовочных смесей

BMC от Kaerda, как лучший материал для формовочных смесей, предлагает мощную комбинацию преимуществ:

- Отличная текучесть для сложных конструкций: Тестообразная консистенция позволяет формовать детали сложной конфигурации с ребрами, бобышками и жесткими допусками.

- Высокая прочность и жесткость: Обеспечивает надежную структурную целостность и механические характеристики, часто заменяя литые металлы.

- Превосходная электроизоляция: Являясь одной из ведущих термореактивных формовочных смесей, BMC обладает превосходной диэлектрической прочностью и изоляционными свойствами, что делает ее идеальной для применения в электротехнике.

- Выдающаяся стабильность размеров: Детали BMC имеют очень низкую усадку и сохраняют свою форму при термических и механических нагрузках.

- Термо- и огнестойкость: Составы разработаны для работы в условиях высоких температур и отвечают строгим стандартам пожарной безопасности (огнестойкость).

- Коррозия и химическая стойкость: Высокая устойчивость к широкому спектру химических веществ и факторов окружающей среды.

Разнообразные области применения формовочной смеси Kaerda

Наш универсальный компаунд для объемного формования хорошо зарекомендовал себя в многочисленных сложных областях применения:

- Электротехника и электроника: Изоляторы, корпуса двигателей, статоры, щеткодержатели, компоненты распределительных устройств и основания автоматических выключателей.

- Автомобили: Компоненты под капотом, отражатели фар, клапанные крышки и другие детали, требующие термо- и химической стойкости.

- Промышленное оборудование: Корпуса для насосов и других механизмов, структурные опоры и защитные кожухи.

- Приборы и потребительские товары: Корпуса для бытовой техники, элементов мебели и других деталей, где требуется прочность и эстетика.

Почему стоит выбрать Kaerda для решения задач BMC?

Сотрудничая с компанией Kaerda в сфере производства формовочных смесей, вы получаете следующие преимущества:

- Специализированная экспертиза: Десятилетия коллективного опыта в области термореактивных формовочных смесей и их применения.

- Передовое оборудование: Высокопроизводительное производство с 7 комплектами производственного оборудования BMC и 16 формовочными прессами.

- Гарантированное качество: Процессы, сертифицированные по стандарту ISO 9001, гарантируют надежное и стабильное качество материала.

- Персонализация: Мы разрабатываем индивидуальные рецептуры BMC для достижения ваших точных целей по производительности, обработке и стоимости.

последние продукты

Создавая высококачественные продукты, которым вы можете доверять, обслуживая вас лучше с 2011 года!