Produktinformation

BMC von Kaerda: ein fließfähiger, faserverstärkter Duroplast für komplexe, leistungsstarke Bauteile. Wir gewährleisten hervorragende Formbarkeit, ausgezeichnete elektrische Isolierung und thermische Stabilität für anspruchsvolle Anwendungen.

Kategorie

Faser-Typ

Glasfaser

Produktionslinie

7

Prod. Kappe.

20.000 Tonnen

Personalisierung

Ja

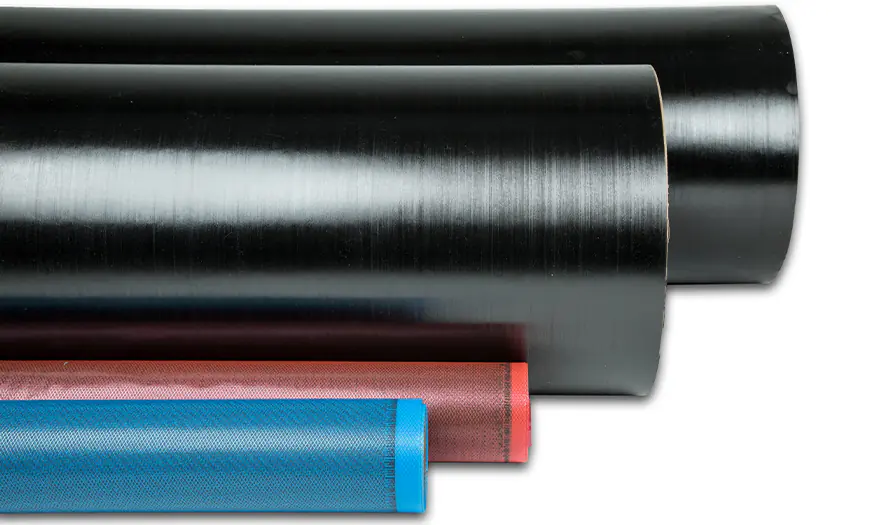

Kaerda Bulk Molding Compound (BMC)

Hohe Leistung für komplexe Anwendungen

Was ist Bulk Molding Compound (BMC)? Bulk Molding Compound (BMC) ist ein faserverstärktes, wärmehärtendes Polymermaterial, das in loser oder teigartiger Form geliefert wird. Im Gegensatz zu Verbundwerkstoffen auf Folienbasis verfügt diese dicke Formmasse über hervorragende Fließeigenschaften, wodurch sie sich hervorragend für die Herstellung komplexer, dreidimensionaler Teile mit feinen Details durch Spritzguss oder Formpressen eignet.

Eine typische BMC-Formmasse von Kaerda besteht aus:

- Duroplastisches Harz: Hochwertige Polyester- oder Vinylesterharze, die beim Aushärten eine dauerhafte, vernetzte Struktur bilden.

- Verstärkungen: Geschnittene Glasfaserstränge, die in die Harzpaste eingearbeitet sind und für robuste mechanische Festigkeit sorgen.

- Füllstoffe und Additive: Mineralische Füllstoffe und spezielle chemische Mittel zur Verbesserung von Eigenschaften wie Flammschutz, elektrische Isolierung, Oberflächenbeschaffenheit und Farbe.

Die einzigartige Beschaffenheit dieser Formmasse macht sie ideal für Anwendungen, die eine Kombination aus elektrischer, thermischer, mechanischer und chemischer Beständigkeit erfordern.

Das Bulk Molding Compound-Verfahren bei Kaerda

Der Prozess der Massengießmasse bei Kaerda ist auf Effizienz und Qualität ausgelegt, vom Rohmaterial bis zum fertigen Bauteil.

- Compoundierung: Die Reise beginnt in unseren speziellen Hochleistungsmischern (Knetern). Hier werden die Harzpaste, Füllstoffe, Additive und schließlich die zerkleinerten Glasfaserverstärkungen unter kontrollierten Bedingungen sorgfältig gemischt, um eine homogene, teigartige, dicke Formmasse zu schaffen.

- Gießen: Das vorbereitete BMC ist dann bereit für die Formgebung. Es wird in einen Formhohlraum dosiert und fließt unter Hitze und Druck (entweder durch Pressen oder Spritzgießen), um jedes noch so kleine Detail auszufüllen. Die wärmehärtende Reaktion vernetzt die Polymerketten und erzeugt ein starkes, steifes und formstabiles Teil.

- Nachbearbeitung: Aufgrund der Präzision des Prozesses benötigen BMC-Formteile oft nur wenig oder gar keine Nachbearbeitung, was direkt zu Kosteneinsparungen und kürzeren Produktionszeiten beiträgt.

Unsere Beherrschung des Massengießverfahrens gewährleistet gleichbleibende Qualität und Leistung für jedes von uns hergestellte Teil.

Hauptmerkmale und Vorteile unserer dicken Formmasse

BMC von Kaerda bietet als erstklassiges Formmassenmaterial eine leistungsstarke Kombination von Vorteilen:

- Ausgezeichnetes Fließverhalten für komplexe Designs: Die teigartige Konsistenz ermöglicht das Formen von hochkomplexen Teilen mit Rippen, Vorsprüngen und engen Toleranzen.

- Hohe Festigkeit und Steifigkeit: Bietet eine robuste strukturelle Integrität und mechanische Leistung und ersetzt häufig Druckgussmetalle.

- Hervorragende elektrische Isolierung: Als eine der führenden duroplastischen Formmassen bietet BMC eine hervorragende Durchschlagfestigkeit und Isolationseigenschaften, die es ideal für elektrische Anwendungen machen.

- Hervorragende Formbeständigkeit: BMC-Teile weisen eine sehr geringe Schrumpfung auf und behalten ihre Form unter thermischer und mechanischer Belastung.

- Wärme- und Feuerbeständigkeit: Die Formulierungen sind für Hochtemperaturumgebungen ausgelegt und können strenge Brandschutznormen erfüllen (Flammschutz).

- Korrosions- und Chemikalienbeständigkeit: Hochgradig resistent gegen eine Vielzahl von Chemikalien und Umweltfaktoren.

Vielfältige Anwendungen für Kaerdas Formmasse

Unser vielseitiges Bulk Molding Compound hat sich in zahlreichen anspruchsvollen Anwendungen bewährt:

- Elektrik und Elektronik: Isolatoren, Motorgehäuse, Statoren, Bürstenhalter, Komponenten von Schaltanlagen und Sockel von Leistungsschaltern.

- Automobilindustrie: Bauteile unter der Motorhaube, Scheinwerferreflektoren, Ventildeckel und andere Teile, die Hitze- und Chemikalienbeständigkeit erfordern.

- Industrielle Ausrüstung: Gehäuse für Pumpen und andere Maschinen, Stützen und Schutzabdeckungen.

- Haushaltsgeräte und Konsumgüter: Gehäuse für Geräte, Möbelteile und andere Teile, bei denen es auf Festigkeit und Ästhetik ankommt.

Warum Kaerda für Ihren BMC-Bedarf wählen?

Wenn Sie mit Kaerda zusammenarbeiten, um Ihren Bedarf an Formmasse zu decken, profitieren Sie davon:

- Spezialisiertes Fachwissen: Jahrzehntelange Erfahrung mit duroplastischen Formmassen und deren Anwendungen.

- Fortschrittliche Einrichtungen: Leistungsstarke Fertigung mit 7 BMC-Produktionsanlagen und 16 Formpressen.

- Gesicherte Qualität: ISO 9001-zertifizierte Prozesse garantieren eine zuverlässige und gleichbleibende Materialqualität.

- Individuelle Anpassung: Wir entwickeln maßgeschneiderte BMC-Formulierungen, um Ihre genauen Leistungs-, Verarbeitungs- und Kostenziele zu erreichen.

neueste Produkte

Wir stellen hochwertige Produkte her, denen Sie vertrauen können, und bieten Ihnen einen besseren Service seit 2011!