Présentation du produit

Le BMC de Kaerda : un thermodurcissable renforcé de fibres pour des composants complexes et de haute performance. Nous garantissons une moulabilité supérieure, une excellente isolation électrique et une stabilité thermique pour les applications exigeantes.

catégorie

Type de fibre

Fibre de verre

Ligne de production

7

Prod. Cap.

20 000 tonnes

Personnalisation

Oui

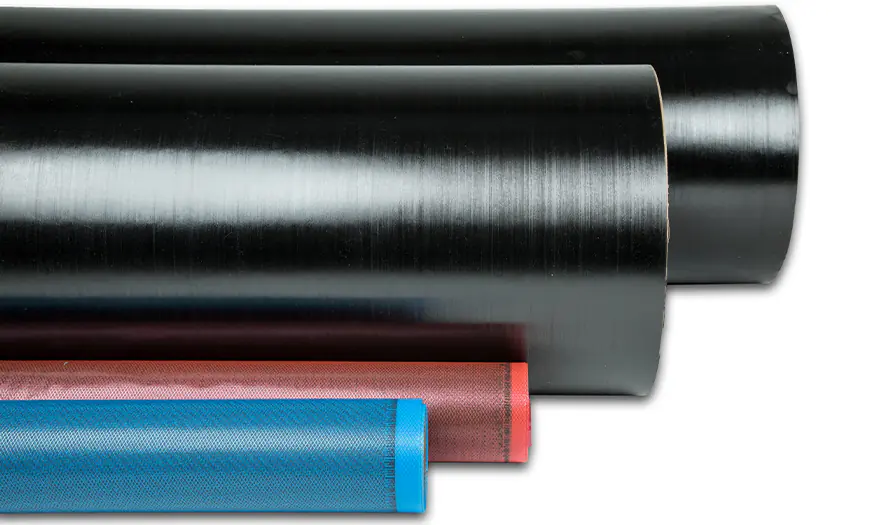

Composé de moulage en vrac Kaerda (BMC)

Des performances élevées pour des applications complexes

Qu'est-ce que le Bulk Molding Compound (BMC) ? Le Bulk Molding Compound (BMC) est un matériau polymère thermodurcissable renforcé par des fibres, fourni en vrac ou sous forme de pâte. Contrairement aux composites en feuilles, ce composé de moulage épais présente d'excellentes caractéristiques d'écoulement, ce qui le rend exceptionnellement bien adapté à la production de pièces tridimensionnelles complexes avec des détails fins par moulage par injection ou par compression.

Un composé de moulage BMC typique de Kaerda se compose de ce qui suit

- Résine thermodurcissable : Résines polyester ou vinylester de haute qualité qui forment une structure réticulée durable lors du durcissement.

- Renforts : Des brins de fibre de verre hachés sont intégrés dans la pâte de résine pour assurer une résistance mécanique robuste.

- Charges et additifs : Charges minérales et agents chimiques spécialisés pour améliorer les propriétés telles que l'ignifugation, l'isolation électrique, la finition de la surface et la couleur.

La nature unique de ce composé de moulage le rend idéal pour les applications nécessitant une combinaison de résistance électrique, thermique, mécanique et chimique.

Le processus de fabrication des compounds de moulage en vrac à Kaerda

Le processus de moulage en vrac de Kaerda est conçu pour être efficace et de qualité, de la matière première au composant fini.

- Compoundage : Le voyage commence dans nos mélangeurs spécialisés à usage intensif (pétrins). C'est là que la pâte de résine, les charges, les additifs et enfin les renforts en fibre de verre hachés sont soigneusement mélangés dans des conditions contrôlées pour créer un composé de moulage épais homogène, semblable à de la pâte.

- Le moulage : Le BMC préparé est alors prêt à être moulé. Il est dosé dans une cavité de moule et, sous l'effet de la chaleur et de la pression (moulage par compression ou par injection), il s'écoule pour remplir chaque détail. La réaction thermodurcissable se produit, réticulant les chaînes de polymères et créant une pièce solide, rigide et indéformable.

- Finition : en raison de la précision du processus, les pièces moulées en BMC ne nécessitent souvent que peu ou pas d'usinage secondaire, ce qui contribue directement à la réduction des coûts et à l'accélération des délais de production.

Notre maîtrise du processus de moulage en vrac garantit une qualité et des performances constantes pour chaque pièce que nous produisons.

Principales caractéristiques et avantages de notre composé de moulage épais

Le BMC de Kaerda, en tant que matériau composite de moulage de premier ordre, offre une puissante combinaison d'avantages :

- Excellente fluidité pour les conceptions complexes : La consistance de la pâte permet de mouler des pièces très complexes avec des nervures, des bossages et des tolérances serrées.

- Haute résistance et rigidité : Offre une intégrité structurelle et des performances mécaniques robustes, remplaçant souvent les métaux moulés sous pression.

- Isolation électrique supérieure : En tant que l'un des principaux composés de moulage thermodurcissables, le BMC offre une excellente rigidité diélectrique et d'excellentes propriétés d'isolation, ce qui le rend idéal pour les applications électriques.

- Stabilité dimensionnelle exceptionnelle : Les pièces BMC présentent un très faible retrait et conservent leur forme sous l'effet des contraintes thermiques et mécaniques.

- Résistance à la chaleur et au feu : Les formulations sont conçues pour les environnements à haute température et peuvent répondre aux normes strictes de sécurité incendie (retardateur de flamme).

- Résistance à la corrosion et aux produits chimiques : Très résistant à une large gamme de produits chimiques et de facteurs environnementaux.

Diverses applications pour le composé de moulage de Kaerda

Notre composé de moulage en vrac polyvalent a fait ses preuves dans de nombreuses applications exigeantes :

- Électricité et électronique : Isolateurs, carters de moteurs, stators, porte-balais, composants d'appareillage de commutation et socles de disjoncteurs.

- Automobile : Composants sous le capot, réflecteurs de phares, couvercles de soupapes et autres pièces nécessitant une résistance à la chaleur et aux produits chimiques.

- Équipement industriel : Boîtiers de pompes et autres machines, supports structurels et couvercles de protection.

- Appareils et biens de consommation : Boîtiers pour appareils électroménagers, composants de meubles et autres pièces où la solidité et l'esthétique sont requises.

Pourquoi choisir Kaerda pour vos besoins en BMC ?

Lorsque vous vous associez à Kaerda pour vos besoins en composés de moulage, vous bénéficiez des avantages suivants :

- Expertise spécialisée : Des décennies d'expérience collective dans les composés de moulage thermodurcissables et leurs applications.

- Installations de pointe : Fabrication à haute capacité avec 7 ensembles d'équipements de production BMC et 16 presses à mouler.

- Qualité assurée : Les processus certifiés ISO 9001 garantissent une qualité fiable et constante des matériaux.

- Personnalisation : Nous développons des formulations de BMC sur mesure pour répondre à vos objectifs précis en matière de performance, de traitement et de coût.

produits récents

Fabriquer des produits de haute qualité en lesquels vous pouvez avoir confiance, mieux vous servir depuis 2011 !