Produktinformation

SMC von Kaerda: hochfeste, faserverstärkte Duroplastplatten. Wir bieten vielseitige Polyester- und spezielle Epoxidformulierungen für robuste Leistung und Designflexibilität in zahlreichen Anwendungen.

Kategorie

Faser-Typ

Glasfaser

Produktionslinie

5

Prod. Kappe.

60.000 Tonnen

Personalisierung

Ja

Kaerda Sheet Molding Compound (SMC)

Hochleistungsfähige Verbundwerkstoff-Lösungen

Was ist Sheet Molding Compound (SMC)? Sheet Molding Compound, allgemein bekannt als SMC, ist eine hochfeste, faserverstärkte Formmasse, die in Plattenform hergestellt und zum Formpressen vorbereitet wird. Es handelt sich um eine vollständige, formfertige Formmasse, die aus folgenden Bestandteilen besteht:

- Duroplastisches Harz: In der Regel hochwertiges Polyester oder spezielle Epoxidharze für verbesserte Leistung.

- Verstärkungen: Gehackte Glasfaserstränge, die in die Harzpaste eingearbeitet sind und für Festigkeit und Steifigkeit sorgen.

- Füllstoffe und Additive: Mineralische Füllstoffe und verschiedene chemische Wirkstoffe zur Steuerung von Eigenschaften wie geringe Schrumpfung, Oberflächenbeschaffenheit der Klasse A, Flammwidrigkeit und integrale Farbe.

Diese Verbundstoffmischung wird zu einer kontinuierlichen Platte verarbeitet, die vor dem Aushärten formbar und leicht zu handhaben ist. SMC ist ideal für große, strukturelle Teile, aber Kaerda fertigt auch Bulk Molding Compound (BMC)eine weitere vielseitige duroplastische Formmasse mit höherer Fließfähigkeit, die sich perfekt für kompliziertere Designs im Spritzguss- oder Pressverfahren eignet. Unser Team kann Ihnen bei der Auswahl der idealen Formmasse für Ihre spezielle Anwendung helfen.

Der Sheet Molding Compound Prozess bei Kaerda

Das Formverbundverfahren ist ein hocheffizientes Herstellungsverfahren, bei dem aus den Rohstoffen eine Hochleistungsverbundplatte entsteht. Bei Kaerda wird dieser Prozess genauestens kontrolliert, um Qualität und Konsistenz zu gewährleisten:

- Compoundierung: Harze, Füllstoffe, Additive und Katalysatoren werden in unseren großen Compoundierkesseln präzise gemischt, um eine einheitliche Harzpaste zu erzeugen.

- Imprägnierung: Diese Paste wird dann in unsere hochmodernen SMC-Produktionslinien übertragen. Sie wird auf Trägerfolien dosiert, und die geschnittenen Glasfasern werden auf die Paste aufgebracht. Eine weitere Pastenschicht wird hinzugefügt, um die Fasern vollständig zu imprägnieren und eine "Sandwich"-Struktur zu schaffen.

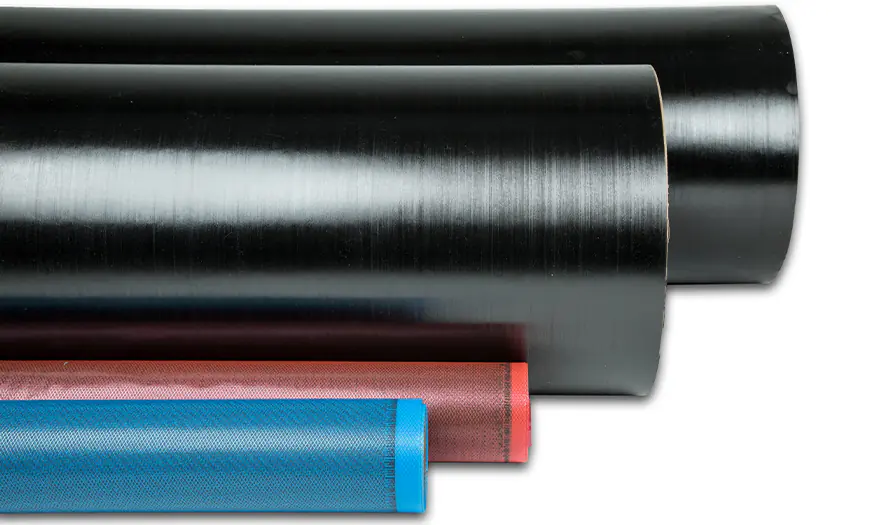

- Verdichtung und Reifung: Die Platte durchläuft Verdichtungswalzen, um eine vollständige Benetzung der Fasern zu gewährleisten und eine gleichmäßige Dicke zu erreichen. Die SMC-Folie wird dann zu Rollen gewickelt und zur Reifung in einer kontrollierten Umgebung gelagert, in der sie zu einer formbaren, lederähnlichen Konsistenz verdickt wird.

Dieser kontrollierte Prozess, der auf unseren 5 hochmodernen SMC-Produktionslinien durchgeführt wird, führt zu einem hervorragenden Formmassenmaterial, das für die anspruchsvollen Anwendungen unserer Kunden bereit ist.

Hauptmerkmale und Vorteile unserer Sheet Molding Compound

Das SMC von Kaerda bietet eine leistungsstarke Kombination von Vorteilen:

- Hohes Verhältnis von Festigkeit zu Gewicht: Bietet eine robuste Leistung, die mit der von Metallen vergleichbar ist, jedoch bei einem Bruchteil des Gewichts, was ideal für Leichtbauinitiativen ist.

- Außergewöhnliche Design-Flexibilität: Die Beschaffenheit des Materials ermöglicht komplexe Formen, die Konsolidierung von Teilen und integrierte Funktionen.

- Oberflächengüte der Klasse A: Erzielt glatte, lackierfertige Oberflächen direkt aus der Form, perfekt für ästhetische Automobil- und Verbraucherteile.

- Überlegene Langlebigkeit: Hervorragende Beständigkeit gegen Korrosion, Witterungseinflüsse und Chemikalien, die eine lange Lebensdauer bei minimalem Wartungsaufwand gewährleistet.

- Feuer- und Hitzebeständigkeit: Wir bieten spezielle flammhemmende Formulierungen, die strenge Sicherheitsstandards wie UL94 VO erfüllen.

- Dimensionsstabilität: Sehr geringe bis gar keine Schrumpfung, dadurch hohe Präzision und konsistente Replikation von Teil zu Teil.

- Elektrische Isolierung: Als eine der führenden duroplastischen Formmassen bietet SMC hervorragende elektrische Isolationseigenschaften.

Vielfältige Anwendungen für Kaerdas Sheet Molding Compound

Unsere vielseitige Sheet Molding Compound hat sich in zahlreichen anspruchsvollen Bereichen bewährt:

- Kraftfahrzeuge und Lastkraftwagen: Leichte Karosserieteile, Stoßfänger, Motorhauben, EV-Batteriegehäuse und Strukturkomponenten.

- Energie & Elektrik: Robuste Schaltschränke, Zählerkästen, Isolatoren und Schutzschalterkomponenten.

- Netzwerkkommunikation: Langlebige, IP65-zertifizierte Outdoor-Telekommunikationsgehäuse und Glasfaserkästen.

- Eisenbahntransit: Feuersichere Innenverkleidungen, Sitze, Fensterrahmen und Gehäuse für elektrische Geräte.

- Bau und Infrastruktur: Modulare Badezimmereinheiten, Klärtanks, Kabeltrassen und taktile Pflasterung.

Warum Kaerda für Ihren SMC-Bedarf wählen?

Wenn Sie mit Kaerda zusammenarbeiten, um Ihren Bedarf an Formmasse zu decken, erhalten Sie Zugang zu folgenden Leistungen:

- Tiefes Fachwissen: Über ein Jahrzehnt spezialisierter Erfahrung in der SMC-Formulierung und -Herstellung seit 2011.

- Fortschrittliche Einrichtungen: Leistungsstarke Fertigung mit 5 SMC-Linien und 16 Formpressen.

- Sicherung der Qualität: ISO 9001-zertifizierte Prozesse, die eine zuverlässige und gleichbleibende Produktqualität garantieren.

- Individuelle Anpassung: Wir passen jeden Aspekt der Formmasse an, von der Harzchemie bis zum Fasergehalt, um Ihre genauen Leistungs- und Kostenziele zu erreichen.

neueste Produkte

Wir stellen hochwertige Produkte her, denen Sie vertrauen können, und bieten Ihnen einen besseren Service seit 2011!